先日の記事でも次世代機開発プログラム ー Wing of Tomorrowに関連した記事を書きましたが、どのような機体開発を目指しているのか、2019年10月末時点で、インターネットをサラッと検索してわかる範囲でまとめてみました。メモまで。

- 目指すところ

- 更なる自動化

- 航空機プログラムへのアプローチ

- プログラム参加企業

- 次世代機ローンチとEIS時期

目指すところ

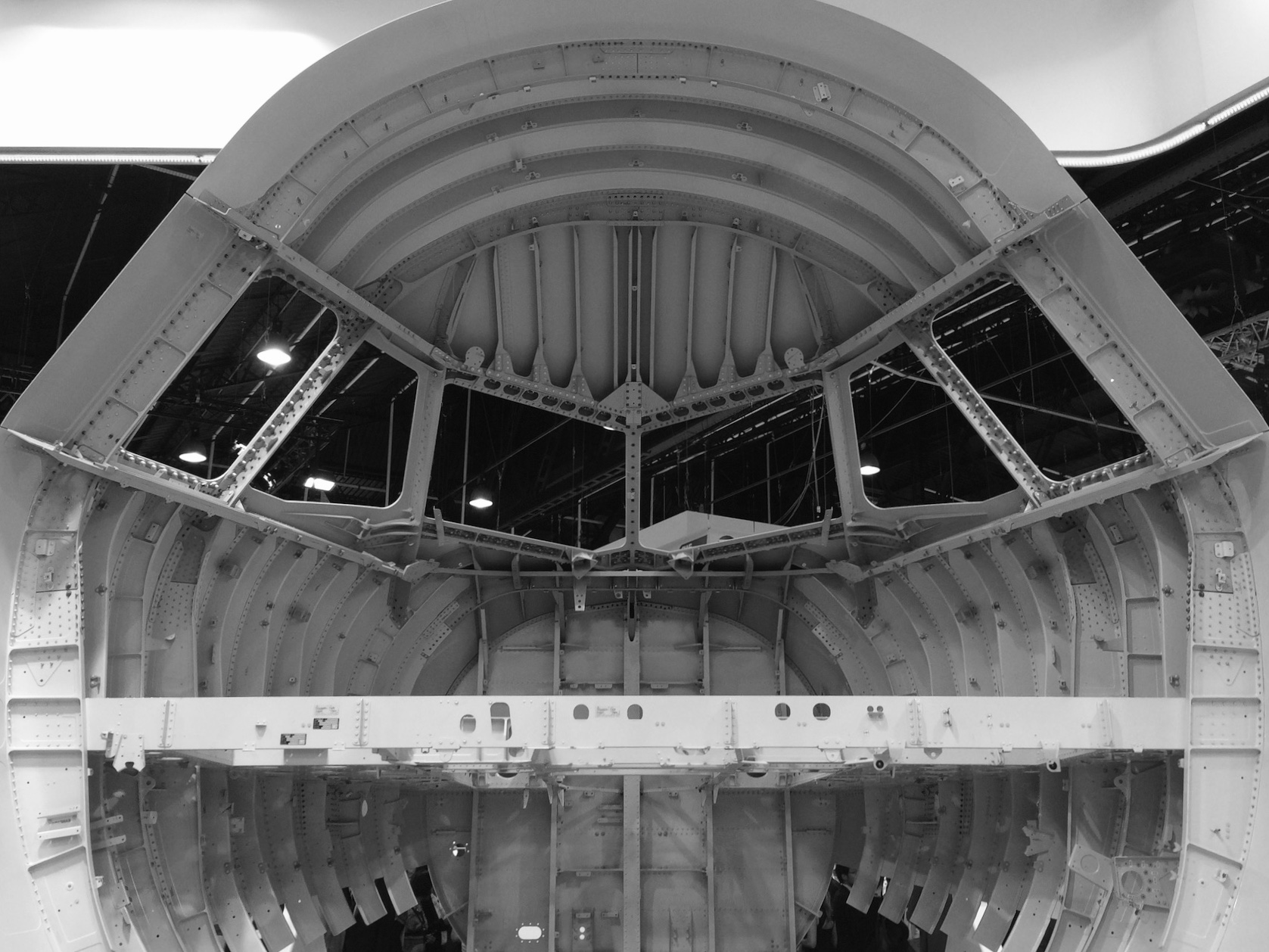

このプログラム名Wing of Tomorrowの名前にある通り新しい翼を開発しています。この翼はエアバスが目指す次世代単通路機(Next-generation single-aisle aircraft)に採用されます。

このプログラムは、英国のエアバスUK(Broughton)にある翼工場に新たに新設された研究センターで行われます。

今年の6月から新しいコンセプトの翼のデモンストレーター(実証翼?)の組み立てが始まっていて、このデモンストレーターは5メートル程の中規模サイズとなります。このデモンストレーターを製造後、来年2020年にはフルスケールの翼を計3セット製造する予定です。

エアバスからはA320シリーズの後継機について正式な発表等はなされていませんが、次世代単通路機に関して主翼をカーボンファイバーをメインに使用したコンポジット/複合材を採用することを考えており、主翼の構成部品にはそれ以外に高度な金属または熱可塑性複合材料で製造されることを目標としています。

B787やA350のように主翼にカーボンファイバーをメインとした複合材にしていく事は、従来の金属設計であれば重量増加が避けられないようなより長くて細い翼を採用でき、機体の空力効率を改善できます。研究では様々な種類の翼が検討されており、777Xで採用されているような翼端が折れ曲るフォールディングウィングチップも研究されている様です。

エアバスは(ボーイングも)数十年にわたって航空機に複合部品をカーボンファイバー製機体尾部や他の部品に採用してきました。特に単通路機セグメントで、航空機の生産量が増加するにつれて、これらの部品の生産量を増やしてきました。エアバス社はA320ファミリー航空機の月産量を60機に引き上げる事も考えており、70機を超えるケースの調査も行っています。

しかし、従来のカーボンファイバーでの機体製造は、従来のアルミニウム製の構造よりも非常に高価であり、より長い製造時間が必要です。また、アウトプットを単純にスケールアップすることはできないことが、単通路機生産の増加に対する深刻な障害となっています。

その為、Wing of Tomorrowというプログラムが始まり、現在製造されているA321の金属製主翼と同じような価格(orそれ以下)で複合材主翼を開発することを目指しています。また、新たな機体の生産が始まった場合、ローンチから2年以内に月産60機を達成することを目標とし、新機体生産プログラムが波に乗ったならば、月産100機を達成できることも大きな目標として考えています。

更なる自動化

このプログラムは3つのエリアに焦点を当てています。1つが、構成部品の製造プロセス、2つ目が更なる自動化を図り新たな組立方法を確立すること、3つ目は翼と内部構成品のインテグレーションを現在よりもモジュラー化すること、です。これらにより製造プロセスを削減し、手作業を削減させ、部品点数を削減できます。

従来の金属製主翼であれば、幾つもの構造部品がファスナーで留め合わされていましたが、一体整形されることで主翼アセンブリをシンプルにすることができ、ファスナーの使用を削減できます。主翼内部に関してもシステム構成品を可能な限りシンプルにし最終組み立てを容易にできるようにしたいと考えています。

先日の記事でも取り上げたようなRTMを採用した、ドライファブリック &レジン注入のような方法で脱オートクレーブによる製法も試すことで、カーボンファイバー部品の製造プロセス向上も研究されていきます。

来年2020年にはフルスケールの翼を計3セット製造する予定ですが、最初の翼は強度試験に使用され、2セット目の翼は翼内部の構成品のシステムチェックで、一番良いインテグレーションを探ります。3セット目は実際の製造プロセスに則した形で製造され、製造方法と目指す生産レートへの現実性を調査するために使用されるようです。

このプログラムは2022年に完了する予定です。現時点で翼の最終設計も終わり、製造用治具の製造とデモンストレーター製造への準備が行われています。

航空機プログラムへのアプローチ

これまでの多くの航空機プログラムは、ボーイングやエアバスが既に製造工程などを定めた製品の製造に関してRFQし、それに沿ってサプライヤー(下請け会社)が製造見積もりを回答するというスタイルでした、しかし、このプログラムに参加する企業はそれぞれの持つ独自の技術を提案していき、製造する製品のプロセスをゼロから理解していることで新たなプログラムに参画していくことができるようです。持っているテクノロジーを積極的に開示することがこの「特別なクラブ」に入会できる基準となり、今後の航空業界で生き残ることになると思います。

プログラム参加企業

ーGE Aviationー 英国ハンブルにあるGE Aviationでは、様々な機体への構造品を製造しており、その経験を生かしてこのプログラムに参加します。機体一次構造材の製造にはAFP-Automated fibre placement技術や積層造形の技術を積極的に適用しているため、この分野での経験を活かした提案を行うようです。

ーNorthrop Grummanー Orbital ATKであったアメリカユタ州クリアフィールドの施設でA350の胴体ストリンガーとフレームを製造しています。その実績と同社が特許を持つAutomated Stiffener Forming (ASF) プロセス(OOA技術(脱オートクレーブ整形))を活用し複雑な複合材翼スティフナー製造の自動化と、高レート生産の可能性を目指すようです。

ーSpirit AeroSystemsー スコットランド南西部プレストウィック工場をメインとして、同プログラムでリーディングエッジ(翼前縁)、ウィングボックス、ロアウィングカバー等の部位に関して開発を行います。先進技術の例として、通常樹脂注入プロセスは、注入条件を変えながらテストピースの検査の繰り返しといったトライアンドエラーの繰り返しが行われていましたが、複合材樹脂含浸シミュレーションツールを使用し、7メートルの翼下面スキンへの注入を成功させた例が挙げられており、同社が持つIntelligent Resin Infusion System (IRIS) が活かされるようです。

それ以外にもSpirit Exact® というテクノロジーにより、製品自体が位置決めツールとなることでツール削減と先進的組立工程を実現できるとあり、エアバスのプログラムにマッチする技術を保有しているように思います。

ー大韓航空ー 同社もこの計画に加わるようで、先進的複合材構造体の開発に加わるというニュースを見かけました。詳しい内容は分かりませんが、新たな部位なのか、同社が現在エアバス向けに製造しているA320用ウィングレットと同様のアプリケーションを担当するのかもしれません。韓国は航空機製造においてボーイングとエアバスの両社のプログラムにバランス良く関われているように感じます。

ー日本ー あまり表に出るニュースはありません。昨年12月19日付の航空新聞社「WING」にて、次世代旅客機開発プログラムに日本の航空機産業にもパートナーになってほしいとのメッセージが載せられていましたが、日本は機体構造の開発・製造・組立分野を得意としており、これはAIRBUSがフランス、ドイツ、英国で既に分担しているという部分と、ボーイングに指定された製造工程を忠実に下請けしてきた点では忠実な企業が、何か将来的な機体開発へのアピールできる独自の武器を持っているのかが鍵となると思います。

また、航空機関連の生産額の殆どが輸出で、半分以上がボーイング向けという日本の現状と、ボーイングのNMAの動向が注目される中、エアバスのプロジェクトへの参画は非常にセンシティブなアイテムなのかもしれません。

次世代機ローンチとEIS時期

派生型や’マイナーチェンジ’では無い新規開発の機体はローンチからEISまで8年程かかります。Wing of Tomorrowプログラムはそれを5年程にすることを考えています。プログラムは2022年頃に完了する見込みで、その後数年以内に機体デザイン検討〜ローンチされたとして、2030年頃がEISの時期となるのでは無いかと思います。

以上、まとめた記事が無かったので、メモってみました。

記事の参考にしたリンク:

https://www.northropgrumman.com/Capabilities/CommercialAircraftStructures/Documents/Commercial_Aircraft_Structures_Factsheet.pdf

https://www.spiritaero.com/expertise/research-development/spirit-innovation

https://www.geaviation.com/sites/default/files/structures-brochure.pdf