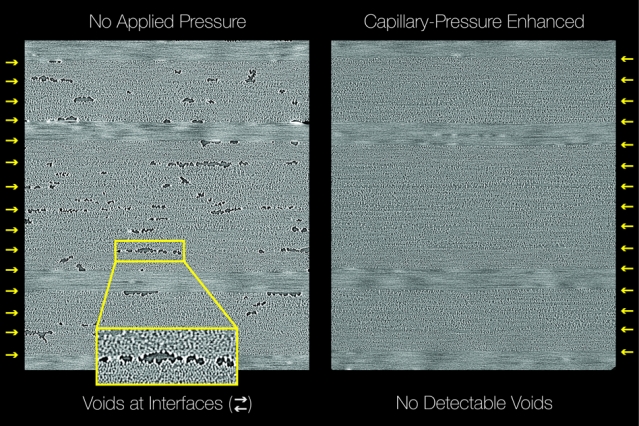

MIT researchers have devised a way to manufacture autoclave-formulated aerospace-grade advanced carbon fiber composites without utilizing applied pressure from an autoclave. Cross-sections of the composites show that a nanoporous film with morphology-controlled nanoscale capillaries provides the needed pressure at the interfaces in layered polymeric architectures.

Image: courtesy of the researchers

MIT – マサチューセッツ工科大学のエンジニアは、カーボンナノチューブフィルムを使用して、巨大なオーブンやオートクレーブを使用せずに航空宇宙グレードの複合材料を製造する方法を開発しました。MITの記事を参考にしています。(訳が怪しい部分もあります。)

ーMIT Newsー

この技術は、飛行機や、風力タービンのブレードなど、他の大型で高性能の複合構造の製造をスピードアップするのに役立ちます。 研究者は、ジャーナルAdvanced Materials Interfacesで発表された論文で新しい方法を詳述しています。

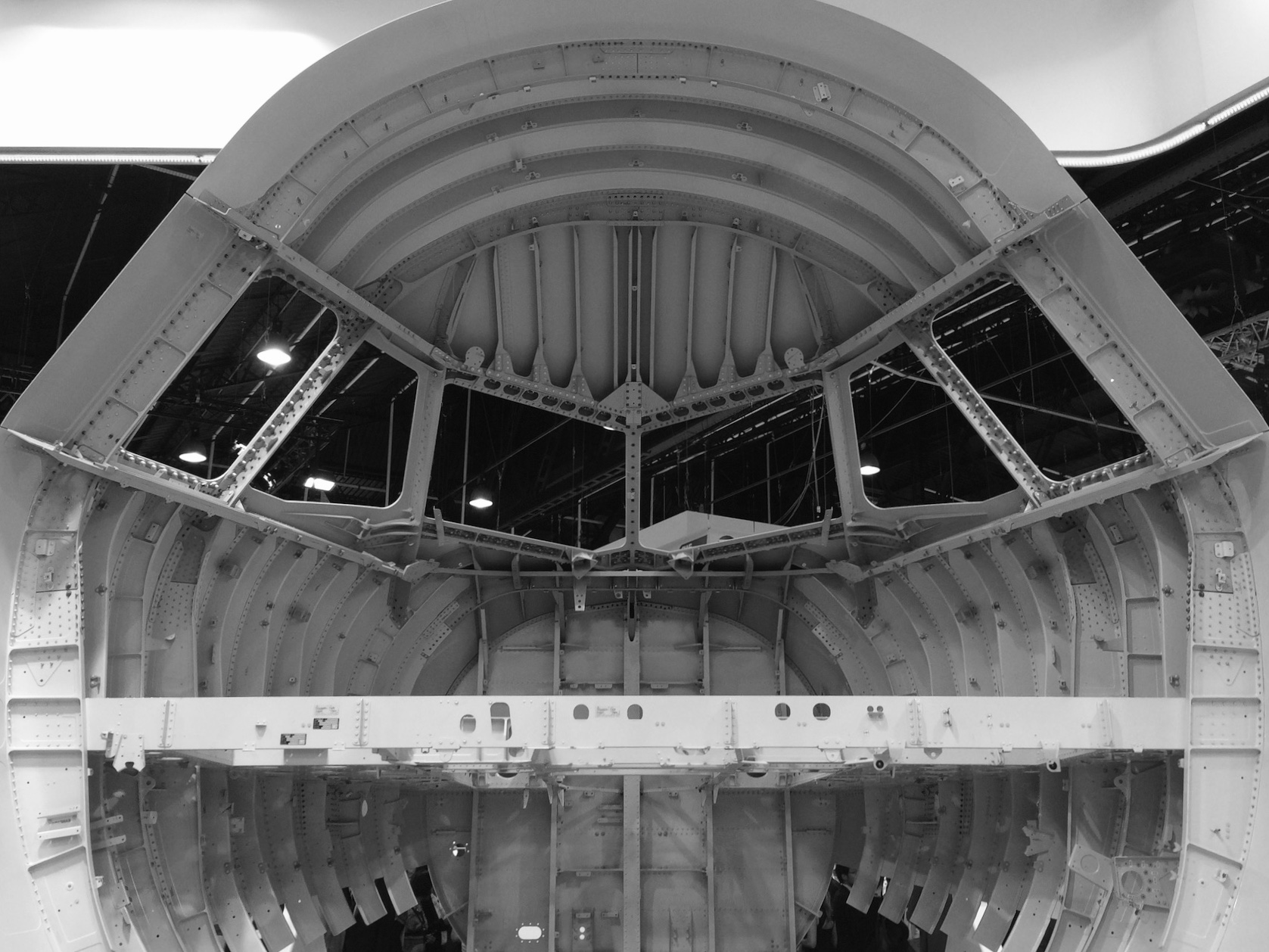

MIT航空宇宙工学教授であるBrian Wardle氏は「胴体や翼のような一次構造を作る場合、2階建てまたは3階建ての建物の大きさの圧力容器またはオートクレーブを構築する必要があります。それ自体は加圧するのに時間とお金が必要です」 「これらはインフラストラクチャの大部分です。オートクレーブの圧力をかけずに一次構造の材料を作成できるようになったため、インフラストラクチャをすべて取り除くことができます。」と述べています。

Wardleの共同執筆者は、筆頭著者であり、MITの博士研究員であるJeonyoon Lee氏と、ボストンに拠点を置く航空宇宙構造ヘルスモニタリング会社であるMetis Design CorporationのSeth Kessler氏です。

MIT postdoc Jeonyoon Lee

Image: Melanie Gonick, MIT

OoO – Out of the Oven 脱オーブン成形法

2015年、Lee氏はチームを率いて、Wardle氏研究室の別のメンバーとともに、材料を融合するためのオーブンを必要とせずに航空宇宙グレードの複合材料を製造する方法を作成しました。材料の層をオーブンに入れて硬化させる代わりに、研究者は本質的にそれらをカーボンナノチューブ(CNT)の超薄膜で包みました。フィルムに電流を流すと、ナノスケールの電気毛布のようなCNTが急速に熱を発生し、内部の材料が硬化して融合します。 このアウトオブオーブン技術により、チームは従来の飛行機製造オーブンで作られた材料と同程度の強度の複合材料を、わずか1%のエネルギーで生産することができました。

OoA – Out of Autoclave 脱オートクレーブ成型法

次に、研究者たちは、大型の高圧オートクレーブを使用せずに高性能の複合材料を製造する方法を探しました。これは、材料を互いに押し付けるのに十分な圧力を生成し、界面でボイドまたはエアポケットを押し出すための十分な圧力を生成する建物サイズの容器です。 Wardle氏のコメント「材料の各層には微視的な表面粗さがあり、2つの層を一緒にすると、空気が粗い領域の間に閉じ込められます。これが複合材のボイドと脆弱性の主な原因です」「オートクレーブは、これらのボイドを端まで押し出して取り除くことができます。」

Wardle氏のグループやその他の多くの研究者は、巨大な機械を使用せずに複合材料を製造するための脱オートクレーブ成型法を調査してきました。しかし、これらの技術の多くは、材料のほぼ1%にボイドが含まれている複合材料を製造しており、材料の強度と寿命を損なう可能性があります。 これとは対照的に、オートクレーブで作られた航空宇宙グレードの複合材料は非常に高品質であるため、そこに含まれるボイドは無視できるレベルで、測定することが難しいレベルです。 「これらのOoAアプローチの問題は、材料が特別に処方されていることであり、翼や胴体などの主要構造に適格なものはありません」とWardle氏は言います。 「彼らは、フラップやドアなどの二次構造物に使用し始められていますが、それでもボイドは発生しています。。」

Wardle氏の研究の一部は、ナノポーラスネットワークの開発に焦点を当てています。ナノポーラスネットワークは、色、強度、電気容量などの優れた特性を備えたカーボンナノチューブなどの微細な材料で作られた超薄膜です。研究者は、これらのナノ多孔質フィルムを巨大なオートクレーブの代わりに使用して、2つの材料層の間のボイドを押し出すことができるのではないかと考えました。 カーボンナノチューブの薄いフィルムは、樹木の密林のように見え、木の間のスペースは、細いナノスケールのチューブ、または毛細血管のように機能します。ストローなどの毛細管は、その形状と表面エネルギー、または液体やその他の材料を引き付ける材料の能力に基づいて圧力を生成できます。

カーボンナノチューブプレッシャー

研究者たちは、カーボンナノチューブの薄膜が2つの材料の間に挟まれている場合、材料が加熱されて柔らかくなると、ボイドを発生させるのでは無く、カーボンナノチューブ間の毛細管は材料をそれぞれに引き寄せるよう動くのではと考えました。この場合の毛管圧はオートクレーブによって加えられる圧力よりも大きくなければならないと計算しました。

研究者たちは、以前に開発した手法を使用して垂直に配列したカーボンナノチューブの膜を成長させることにより、研究室でアイデアをテストしました。次に、主な航空機構造のオートクレーブベースの製造で通常使用される材料の層間にフィルムを敷きます。その次にカーボンナノチューブの第二のフィルムで層を包み、それを電流を流して加熱しました。そうすると材料がそれに応じて加熱されて柔らかくなると、中間のCNTフィルムの毛細管に引き込まれることを観察しました。

テスト後の複合材料には、オートクレーブで製造される航空宇宙グレードの複合材料と同様に、ボイドがありませんでした。研究者たちは、複合材料を強度テストにかけ、層を押し広げようとしました。考えは、ボイドが存在する場合、強度が低下し層をより簡単に分離できるからです。 「これらのテストでは、(今回の)脱オートクレーブ成型法での複合材料は、主要な航空宇宙構造に使用される標準的なオートクレーブプロセスでの複合材料と同じレベルの強度があることがわかりました」とWardle氏はコメントしています。

スケールアップ

チームは次に、圧力を生成するCNTフィルムを拡大する方法を研究する予定です。今回の実験では幅数センチメートルのサンプルで作業しました。ナノ多孔性ネットワークが材料を加圧し、ボイドの形成を防ぐことができることを実証するのに十分な大きさでした。このプロセスを翼と胴体全体の製造に実行可能にするためには、CNTや他のナノポーラスフィルムをはるかに大規模に製造する方法を見つけなければなりません。

Wardle氏によると「このような素材を非常に大きなサイズで作成する方法はあります。また、プロセスに組み込むことができるシート、糸、素材のロールは継続的開発されています。」とのこと。

また、他の高性能材料を加圧および結合できるように、ナノ多孔性フィルムのさまざまな配合、さまざまな表面エネルギーおよび形状のキャピラリーを設計することを計画しています。

Wardle氏は今回の研究の可能性として「現在、必要な場所でオンデマンドの圧力を提供できるこの新しい材料ソリューションがあります」「飛行機以外の世界の複合材生産の大部分は、水、ガス、石油、私たちの生活に出入りするすべてのもののための複合材パイプです。これにより、オーブンとオートクレーブのインフラストラクチャなしで、これらすべてのものを作ることができます。」

参照リンク:

www.mit.edu